A precisão na tolerância do perfil é uma consideração fundamental de engenharia ao projetar, especificar e instalar grandes sistemas de portas deslizantes. Em aplicações arquitetônicas e industriais de alto desempenho, a geometria física e a estabilidade dimensional dos perfis estruturais afetam diretamente o comportamento do sistema, como ajuste da montagem, desempenho mecânico, eficácia de vedação e suavidade de operação.

I. Conceitos Básicos: Tolerância de Perfil e Desempenho do Sistema

1. Definindo a precisão da tolerância do perfil

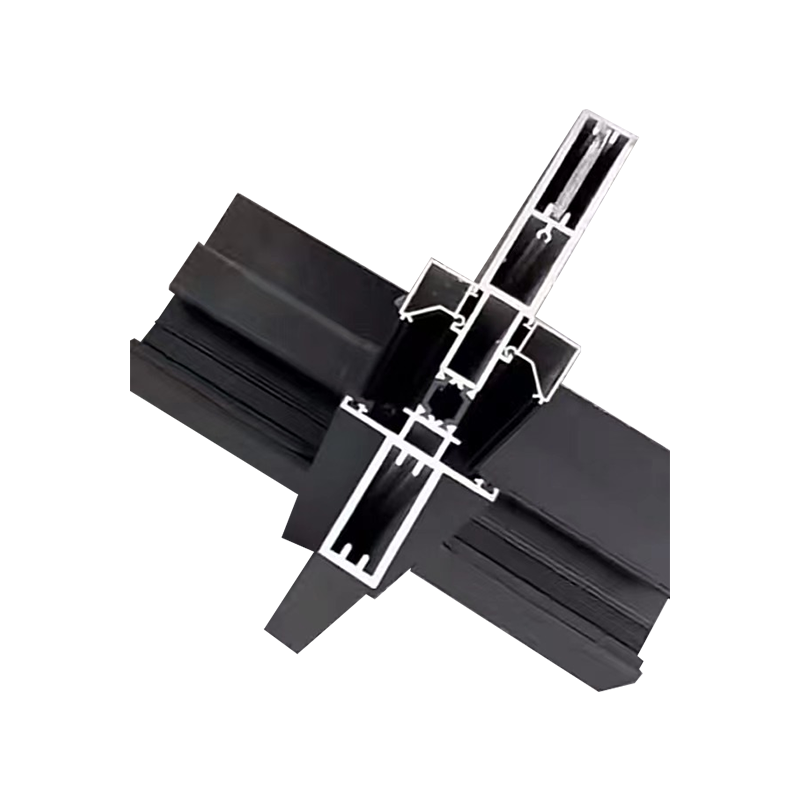

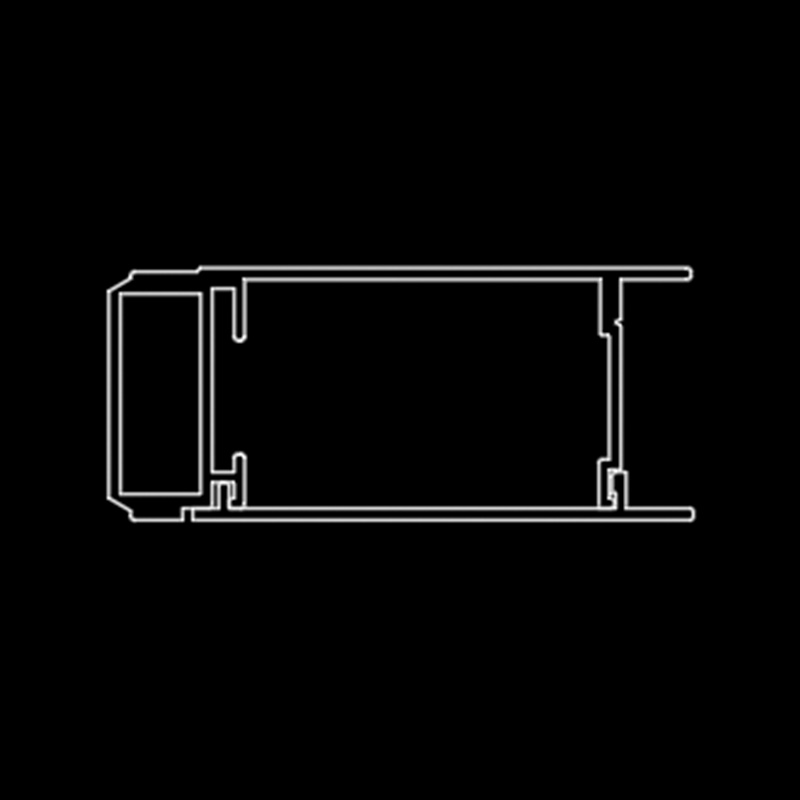

A precisão da tolerância do perfil refere-se à variação permitida nas dimensões físicas de uma seção estrutural extrudada em relação à sua geometria nominal de projeto. Para sistemas de portas deslizantes, isso inclui:

- Uniformidade da espessura da parede da seção

- Precisão dimensional angular e linear

- Planicidade e retilineidade de flanges e almas

- Concentricidade e perpendicularidade em relação aos planos de referência

Ao contrário da tolerância de peça simples, a tolerância de perfil afeta a montagem de vários componentes; um desvio se propaga pelo sistema.

2. Interação entre a geometria do perfil e os atributos do sistema

O desempenho de portas deslizantes de grande porte depende de interações em três domínios:

- Ajuste Estrutural – Para garantir que os painéis estejam alinhados, os trilhos se encaixem corretamente e façam interface com a função de hardware sem emperramento.

- Comportamento Dinâmico – As portas deslizantes apresentam movimentos complexos sob carga; erros de tolerância cumulativos podem causar atrito, emperramento e vibração.

- Montagem e Instalação em Campo – A precisão nos perfis reduz os ajustes de campo, melhorando assim a eficiência da instalação e a confiabilidade a longo prazo.

Dimensões de perfil imprecisas muitas vezes se manifestam como problemas operacionais no nível do sistema muito depois da fabricação.

II. Requisitos de precisão de tolerância em portas deslizantes grandes

1. Drivers Funcionais para Precisão

Grandes conjuntos de portas deslizantes são projetados para servir a vários propósitos simultaneamente:

- Permitir movimento guiado suave sob gravidade e cargas laterais

- Manter a separação ambiental (infiltração de ar/água)

- Fornece resistência estrutural ao vento e às forças dinâmicas

- Integre hardware (rolos, vedações, guias) com folga mínima

Cada requisito funcional impõe um conjunto de critérios dimensionais que os perfis estruturais devem satisfazer para evitar comprometimento do desempenho.

2. Expectativas da indústria para perfis de alumínio

Embora os perfis de alumínio sejam comumente usados para sistemas deslizantes devido à sua resistência à corrosão, relação peso/resistência e flexibilidade de fabricação, seu processo de extrusão produz inerentemente variações. As expectativas de precisão são moldadas por:

- Escala de aplicação – Portas maiores exigem um controle proporcionalmente mais rígido na retilinidade do longo vão e na uniformidade da seção.

- Complexidade de montagem – As configurações de múltiplos painéis ou telescópicas aumentam a sensibilidade aos empilhamentos de tolerância.

- Influências térmicas e ambientais – Expansão diferencial e demandas de carga exigem tolerâncias sem comprometer o ajuste.

A Tabela 1 destaca considerações típicas de tolerância para os principais atributos geométricos de perfis estruturais destinados a grandes sistemas de portas deslizantes.

Tabela 1 – Faixas típicas de tolerância de dimensão de perfil

| Atributo | Tolerância Nominal Típica | Implicação Crítica |

|---|---|---|

| Uniformidade da espessura da parede | ±0,10 mm – ±0,20 mm | Afeta a resistência e o desempenho térmico |

| Comprimento linear | ±0,30 mm – ±1,00 mm | Influencia o ajuste e a vedação da montagem |

| Desvio angular | ±0,5° – ±1,5° | Impacta o alinhamento geométrico com o hardware |

| Retidão (por metro) | ≤0,5mm – ≤1,0mm | Governa a operação de deslizamento suave |

Observação: Os valores de tolerância são ilustrativos e devem ser adaptados ao projeto, às demandas da aplicação e à capacidade de fabricação.

III. Considerações de fabricação que afetam a precisão

1. Extrusão e sua variabilidade inerente

A produção de perfil de alumínio para porta de correr começa com a extrusão — forçando o material do tarugo aquecido através de uma matriz para criar uma geometria de seção transversal complexa. O processo de extrusão pode introduzir variabilidade através de:

- Desgaste da matriz e gradientes de temperatura

- Diferenças de lote de materiais

- Taxas de resfriamento afetando tensões residuais

- Puxando e endireitando inconsistências

Os engenheiros devem levar em conta essas influências ao especificar tolerâncias que sejam alcançáveis e adequadas à finalidade.

2. Controles de Processo e Garantia de Qualidade

Manter a precisão requer controles robustos durante toda a fabricação:

- Cronograma de calibração e manutenção da matriz

- Documentação de parâmetros de processo

- Monitoramento em linha de dimensões críticas

- Controle estatístico de processo (CEP) para detectar tendências antes que se tornem defeitos

Os fabricantes capazes de um rigoroso controle de processo produzem perfis com uma distribuição mais estreita de variação dimensional.

4. Análise de empilhamento de tolerância

1. Noções básicas sobre empilhamentos em montagens

O empilhamento de tolerância refere-se à variação dimensional cumulativa quando vários componentes se juntam em uma montagem. Em sistemas de portas deslizantes, existem empilhamentos em:

- Superfícies de contato de perfil

- Rastreie e oriente interfaces

- Pontos de montagem de hardware

- Folgas no painel e bordas sobrepostas

Uma análise sistemática de empilhamento quantifica como cada tolerância contribui para a variação total da montagem.

2. Métodos de engenharia para avaliação de empilhamento

A avaliação do empilhamento de tolerância pode ser abordada através de:

- Análise do pior caso , assumindo que todos os desvios se alinham negativamente

- Stack-up estatístico , usando distribuições de probabilidade para refletir a variação realista

- Simulações de Monte Carlo , modelagem iterativa para prever padrões de variação

Mesmo sem nomes de produtos específicos ou ferramentas proprietárias, esses métodos fornecem suporte à decisão para alocação de tolerâncias.

V. Geometria do perfil e métricas de ajuste funcional

1. Principais métricas geométricas

A avaliação precisa da precisão da tolerância do perfil requer métricas quantitativas, incluindo:

- Medições de desvio dimensional (medidas lineares em relação ao projeto)

- Medidas do formulário de perfil (redondeza, planicidade, fidelidade de contorno)

- Precisão posicional do recurso de superfície (localização de ranhuras, flanges e ranhuras)

Os resultados da medição estão diretamente correlacionados ao ajuste da interface e à função do sistema.

2. Estratégia do Quadro de Referência de Datum (DRF)

A seleção de pontos de referência apropriados é um pré-requisito para uma avaliação de tolerância consistente. Um DRF bem definido:

- Ancora as medições à intenção do projeto

- Fornece referência comum entre lotes de produção

- Garante repetibilidade e reprodutibilidade da inspeção

Para perfis complexos, os pontos de referência multiplanos facilitam a caracterização geométrica completa.

VI. Técnicas de Inspeção e Medição

1. Ferramentas de medição de precisão

Para avaliar as tolerâncias de forma eficaz, a inspeção deve ser realizada com instrumentação adequada:

- Máquinas de medição por coordenadas (CMM) para medições dimensionais multieixos

- Rastreadores a laser e sistemas de digitalização para retilinidade de perfil longo

- Comparadores ópticos para verificação de contorno de perfil

- Jogos de ir/não ir para avaliação rápida em campo

A seleção adequada de dispositivos de medição garante precisão e tempos de inspeção práticos.

2. Protocolos de Medição

Protocolos abrangentes aumentam a confiança nos resultados da inspeção:

- Rastreabilidade de calibração com padrões reconhecidos

- Repetição de medição para avaliar a variação dentro das amostras

- Controle ambiental para minimizar influências térmicas na medição

A Tabela 2 identifica métodos de medição comuns e sua adequação aos atributos de tolerância.

Tabela 2 – Técnicas de Medição para Avaliação de Perfil

| Técnica | Adequado para | Notas |

|---|---|---|

| CMM | Medição geométrica abrangente | Alta precisão; adequado para recursos complexos |

| Scanner a laser | Retidão e forma | Bom para perfis longos; sem contato |

| Comparador óptico | Contorno do perfil | Eficiente para fidelidade de seção transversal |

| Medidores manuais | Verificações rápidas de aprovação/reprovação | Útil para verificação de campo |

VII. Integração da avaliação de tolerância na engenharia de sistemas

1. Fluxo descendente de requisitos

As especificações de tolerância não devem ser um texto independente; eles devem resultar de requisitos do sistema, derivados de:

- Critérios de desempenho funcional

- Métodos de instalação

- Condições ambientais de operação

- Expectativas de vida útil

Um fluxo descendente de requisitos garante que a precisão da tolerância se alinhe aos resultados do sistema.

2. Projeto para Fabricação e Montagem (DFMA)

Os requisitos de tolerância também devem ser avaliados através de um projeto para fabricação e montagem lente:

- O perfil pode ser fabricado de forma confiável dentro da tolerância especificada?

- O projeto permite folga de montagem adequada sem comprometer o desempenho?

- Os componentes toleram pequenas variações por meio de recursos ajustáveis?

O pensamento do DFMA aumenta a capacidade de fabricação e reduz o risco.

VIII. Verificação de campo e ciclo de feedback

1. Importância da Medição de Campo

Os perfis que passam na inspeção de fábrica ainda podem encontrar desafios quando instalados em ambientes reais devido à interação geométrica cumulativa com o substrato e as condições de instalação. A verificação de campo garante:

- Conformidade dimensional conforme instalada

- Alinhamento com referências arquitetônicas

- Adequação do método de instalação

2. Processos de Melhoria Contínua

Os insights de campo devem retroalimentar as práticas de fabricação e design, fechando o ciclo:

- Registre desvios e tendências em vários projetos

- Ajuste os controles do processo de fabricação ou tolerâncias de projeto, se necessário

- Atualize protocolos de inspeção com base em insights reais de aplicações

Um sistema de qualidade de circuito fechado aumenta a precisão ao longo do tempo.

IX. Desafios Comuns e Estratégias de Mitigação

1. Influências Ambientais

A expansão e contração térmica podem alterar as relações geométricas. A mitigação inclui:

- Especificando tolerâncias considerando a faixa ambiental

- Projetar juntas e interfaces para acomodar o movimento esperado

2. Manuseio de perfil longo

Perfis grandes são suscetíveis a dobrar, torcer e flacidez sob o peso próprio. As estratégias de mitigação envolvem:

- Apoiar perfis adequadamente durante armazenamento e manuseio

- Aplicar processos de alisamento criteriosamente

- Usando suportes de medição que simulam condições de instalação

3. Interface com Hardware

Os perfis devem aceitar rolos, guias, vedações e fixadores. A precisão nas dimensões da interface não é negociável para uma operação confiável. As mitigações incluem:

- Definição de zonas de tolerância de interface durante o projeto

- Verificando a compatibilidade com tolerâncias de hardware

X. Estudos de Caso: Cenários Práticos (Exemplos Analíticos)

Em vez de produtos específicos, considere dois cenários analíticos:

Cenário A – Conjunto deslizante multipainel

Um sistema com vários painéis deslizantes possui múltiplas superfícies de contato. A tolerância cumulativa não deve exceder a folga que as vedações e guias podem absorver. Mesmo pequenos desvios no paralelismo entre os perfis correspondentes podem levar à ligação. A avaliação de precisão aqui se concentra em:

- Retidão em longos vãos

- Posição relativa dos recursos de montagem

Cenário B – Passagem Industrial de Alta Liberação

Em ambientes onde são necessários grandes espaços livres (por exemplo, áreas de manuseio de materiais), a precisão da tolerância garante que os painéis das portas não:

- Interferir nas aberturas estruturais

- Vincular com guias suspensas

A avaliação aqui avalia que é necessária maior precisão não apenas para funcionalidade, mas também para autorização de segurança.

Resumo

Avaliando precisão de tolerância de perfil para grandes portas de correr requer uma abordagem sistemática de engenharia que vincule a precisão geométrica ao desempenho do sistema. Precisão em perfil de alumínio para porta de correr estruturas não é um parâmetro isolado; isto:

- Impacta ajuste, movimento, durabilidade e manutenção

- É influenciado pelas realidades de fabricação

- Deve ser analisado dentro de estruturas de empilhamento de tolerância

- Requer métodos de medição e interpretação de dados apropriados

- Deve ser integrado aos processos de requisitos, fabricação, inspeção e verificação de campo

Através de avaliação rigorosa e disciplina de processo, a precisão da tolerância torna-se não uma restrição, mas um parâmetro de engenharia previsível que apoia o comportamento confiável do sistema de portas deslizantes.

Perguntas frequentes

Q1: O que é precisão de tolerância de perfil e por que ela é crítica para portas deslizantes grandes?

A1: A precisão da tolerância do perfil é a variação permitida das dimensões nominais em um perfil estrutural que afeta as interfaces dimensionais, o movimento e a eficácia da montagem em grandes portas deslizantes.

Q2: Como os processos de fabricação afetam a precisão da tolerância?

A2: Processos como extrusão, resfriamento e endireitamento introduzem variações que devem ser controladas por meio de gerenciamento de processos, ferramentas e inspeção.

P3: Quais ferramentas são normalmente usadas para avaliar tolerâncias de perfil?

A3: As técnicas incluem máquinas de medição por coordenadas (CMM), varredura a laser, comparadores ópticos e medidores de campo.

P4: Como a análise de empilhamento de tolerâncias influencia as decisões de projeto?

A4: A análise de empilhamento quantifica a variação cumulativa entre vários componentes, ajudando os engenheiros a alocar orçamentos de tolerância para uma montagem confiável.

P5: Qual é o papel da verificação de campo na avaliação da tolerância?

A5: A verificação em campo verifica as condições instaladas em relação às expectativas do projeto, fornecendo dados para melhoria contínua.

Referências

- Práticas e padrões de engenharia de dimensionamento e tolerância geométrica (GD&T).

- Metodologias de Controle Estatístico de Processo para garantia de qualidade na fabricação de perfis.

- Estudos comparativos de tecnologia de medição e inspeção na fabricação de perfis estruturais.

Linguagem

Linguagem